機電系学生

世の中の 「困った!」 を高分子の技術で

「柔らかく」 解決しています。

私たちには製品カタログがありません。

なぜならば、私たちが生み出す製品一つひとつがそのお客様専用に設計されたものだからです。

ユニークな技術と発想で問題を解決し、人々の暮らしを見えないところでそっと支えています。

やりがいを感じられる仕事 (毎日がロボコンな職場)

生産技術のお客さんは、製造現場の作業者さんたちです。私たちの仕事は、彼らの仕事を楽にしてあげること。手間のかかる大変な仕事、あるいは退屈で単調な仕事を自作の機械で自動化することです。だから、反応がダイレクトに返ってくる。「この機械のおかげで楽になったよ、ありがとう」と感謝の気持ちを直に伝えてもらえます。

製造現場を歩くと、自分の作品とも言える機械が動いている。調子が悪いと連絡を受けると、飛んで行って修理する。すると「おかげで不良品をたくさん作らなくて良かった」と、また感謝されます。

そして何よりもこの仕事で一番楽しいのは、始めから終わりまで機械製造全ての工程に関われることです。それは構想から始まり、設計、部品の加工、社内でできない加工や特殊な部品は外部メーカーに発注、部品が集まったら組立、配線、プログラミング、動作確認、現場への設置、そしてめでたく量産稼働した後は日々の改良など、幅広い業務に関わることができます。

会社に入る前は、サラリーマンは毎日同じことの繰り返しかなと漠然とイメージしていましたが、実際に働いてみると毎日が刺激的で、同じ事を繰り返す日はありません。正に毎日がロボコンのような職場です。

主な業務内容

- CAD (2D/3D) による機械・回路・部品設計

- 旋盤などを用いた金属加工

- 3Dプリンターによる樹脂部品成形

- 部品メーカーとの折衝

- 部品発注/在庫管理

- スケジュール管理・調整

- 組立・配線作業

- プログラミング

- 画像処理技術の応用

- 動作確認、安全性確認

- 社内や得意先、部品メーカーとの打ち合わせ

- 設備/施設のレイアウト変更

- 保守/メンテナンス/修繕など

得られる知識・経験

- 省エネや安全性に配慮した機械を設計する能力

- 省スペース性やコスト、納期、生産能力など多くの制約の中で問題を解決する力

- IoTと機械を連携したデータ収集

- 空圧/油圧シリンダーの原理/構造の理解

- 電気回路図の理解

- 設備の導入や維持/管理するための全てのスキルを備えたオールマイティな人になれる

キャリア設計について

人にもよりますが、生産技術課で一人前のエンジニアとして周囲から認められるには数年かかります。なぜならば、業務の範囲が多岐にわたるからです。もちろん人には得手不得手があるので、全ての業務に精通する必要はありません。

例えばある人はプログラミングをやらせたら右に出る者はいないけど、機械設計は少し苦手とか。興国インテックは、それでもよいと考えます。多種多様な人々が自分の得意技を持ち寄って仕事に貢献しています。得意なことは速く伸ばしてどんどん成長していき、苦手なことは後でゆっくり学ぶ。そんな人を受け入れる会社です。

キャリアステップ

入社5年目の社員の場合

入社10年目の社員の場合

仕事の流れ

構想

社内の関係部署と打ち合わせ、決定された機械の仕様を基に、構想を練る。

図面設計

様々な制約があるなか、CADを駆使して機械/回路を設計し、問題を解決する。

部品発注

部品メーカーと納期やコストの折衝をする。

部品の製作に入る。社内で加工できないものは外部に発注する手はずを整える。

承認プレゼン

おおよそのコストが決まると、完成予想図面を工場長と関連部署にプレゼンし、予算を確保する。

組立

部品が納入されたら組立・配線作業に入る。

プログラミング

完成に近づいたらプログラムをインストールし、機械に命を吹き込む。

不具合解決

動作確認し、狙い通りに動かない場合は、不具合を治す。安全性が間違いなく確保されているか、ダブルチェックする。

設置

製造現場に機械を設置し、量産工程で使えるよう承認を得るため微調整を加える。

日常の点検、保守・修繕

常に最高のパフォーマンスを維持できるよう保守、点検を怠らない。

お客様の課題解決

人手がかかって大変な製品

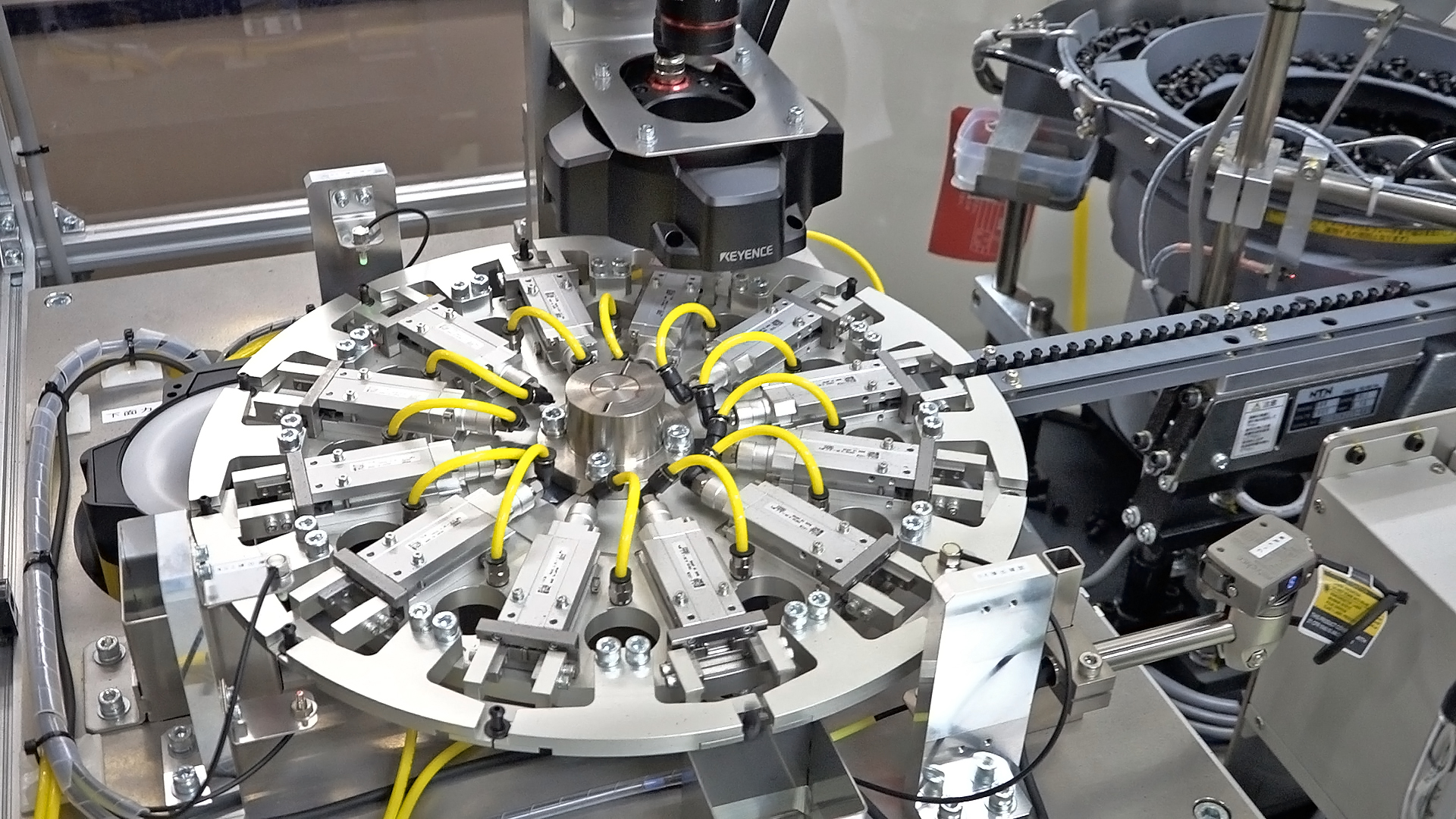

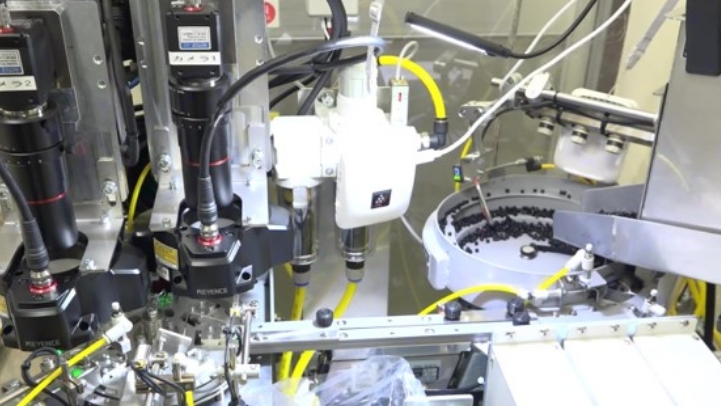

金具とゴムを一体化した製品にたくさんの人手が必要だった。その金具は上下の方向性があるので、作業者が間違えて逆さの状態で金型にセットしてしまうと、不良品になる。また、金具の入れ忘れや二つ入れてしまうミスも発生し、後工程の製品検査も大変だった。

自動化して人手を削減しました

予め機械で金具を自動整列させ、金型へのセットも機械化し、金具の入れ忘れや上下方向の間違い、複数入れてしまう不具合がなくなった。検査も画像処理技術を取り入れ、多くの人手を減らし、原価低減に大きく貢献した。

灼熱の作業場

曲がりホースを作るには、真っ直ぐに押し出された生ゴムを曲がった芯金に挿入し、蒸気釜の中で熱を入れて設計通りの形にしている。釜に投入される芯金は台車に載せられ、その重量は500kgを超えるため出し入れは二人がかりだった。釜の温度は160℃を超え、夏の暑さは特に厳しかった。

台車の出し入れを機械化しました

台車の蒸気釜への出し入れを機械化し、芯金挿入の作業場をクローズド空間にすることで、空調の効いた快適な環境になりました。おかげで作業者は、生ゴムの芯金挿入と熱入れ後のホースを芯金から引き抜く作業に集中することができ、生産性の向上を実現しました。